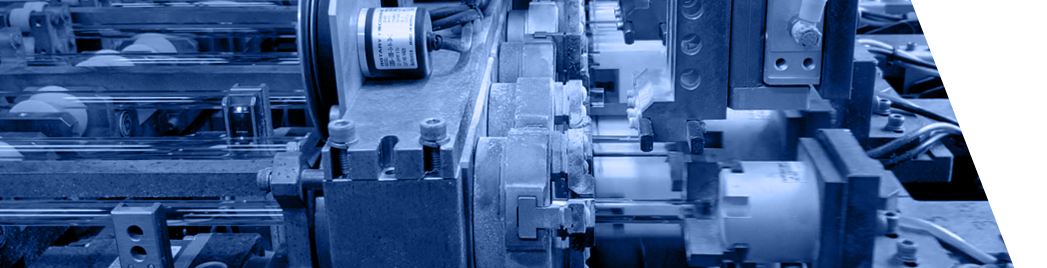

LASER GLASS CUTTING MACHINE

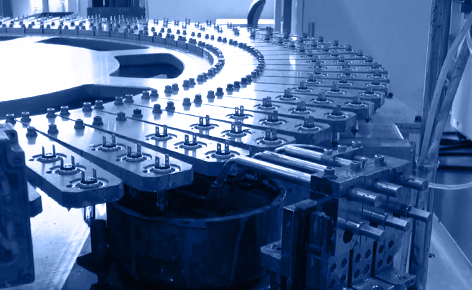

레이저 유리관 절단 공정은 자동화 시스템에 의해 석영 유리원관을 정해진 규격에 맞게 레이저로 절단하며, 절단된 (본체관)재료는 자동화된 컴퓨터 제어 프로그램에 의해 100% 자동으로 선별검사를 커친 후 컨베이어 시스템에 의해 후공정으로 이동된다.

자동화생산공정

바이오라이트(주)는 품질개발을 위한 최첨단 장비로 주행중의 도로 여건에 따라 갖춰야 할

여러가지 시험을 통해 엄격하게 품질을 관리하고 있습니다.

PROCESS 01

PROCESS 02

레이저 유리관 절단 공정은 자동화 시스템에 의해 석영 유리원관을 정해진 규격에 맞게 레이저로 절단하며, 절단된 (본체관)재료는 자동화된 컴퓨터 제어 프로그램에 의해 100% 자동으로 선별검사를 커친 후 컨베이어 시스템에 의해 후공정으로 이동된다.

PROCESS 01

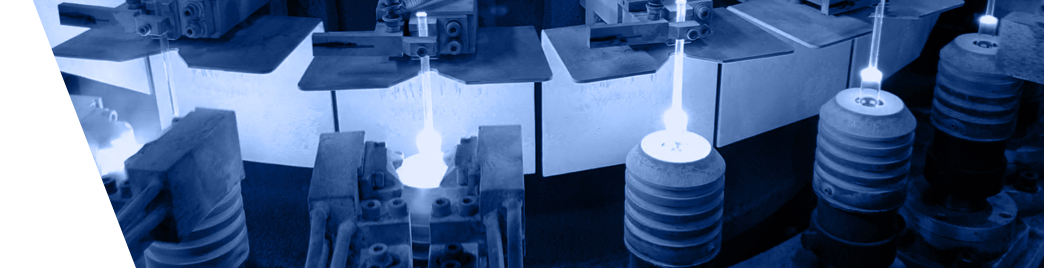

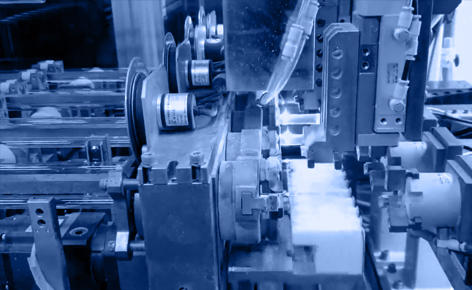

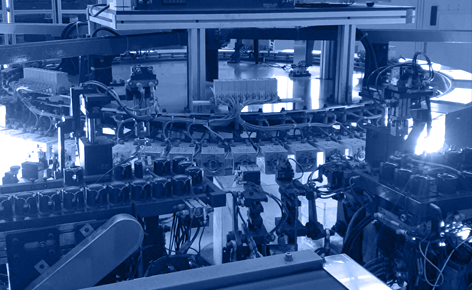

봉착 공정은 배기관과 본체관을 자동으로 투입시켜 유리관의 끝단면을 가열시킨 후 가열된 유리 끝단면을 성형하여 두면을 접합시키는 공정이다

접합이 완료된 공정 완성품은 자동화된 컴퓨터 제어 프로그램에 의해 100% 자동으로 선별검사를 거친 후 컨베이어 시스템에 의해 후공정으로 이동된다.

PROCESS 02

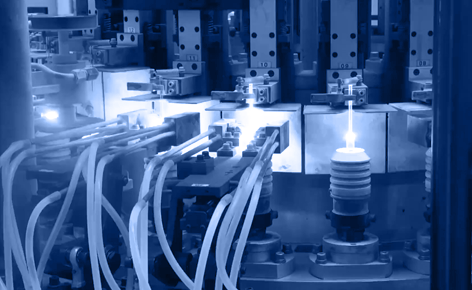

브릿지 공정은 2개의 몰리브덴 와이어를 성형 가공시켜 필라멘트가 유리관 내부에서 고온 상태에서도 고정되어 빛을 발산할 수 있도록 필라멘트의 줄기가 되어주는 재료를 가공하는 공정이다.

작업공정은 최초 2point 에서 자동으로 와이어가 투입되면 정해진 규격에 맞게 와이어가 절단되고, 필라멘트가 고정될 수 있도록 와이어를 성형시킨 후 2개의 성형된 와이어 줄기부분을 가열된 석영 유리봉이 감싸 융착시킨다.

가공된 브릿지 공정품은 자동화된 컴퓨터 제어 프로그램에 의해 100% 자동으로 선별검사를 거친다.

PROCESS 03

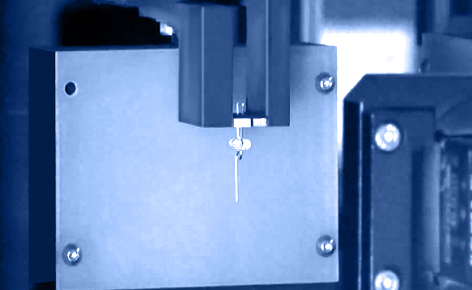

마운트 공정은 브릿지에 필라멘트를 저항용접으로 고정시켜, 전압을 인가하였을 때 전구 내부에서 필라멘트가 발광할 수 있도록 할로겐전구 내부의 준비 공정이다.

작업공정은 각각의 필라멘트, 브릿지, 몰리브덴와이어, 몰리브덴 포일 등의 재료가 투입되어 정해진 규격에 의해 생산되며 가공된 제품은 자동화된 컴퓨터 제어 프로그램에 의해 100% 자동으로 선별검사를 거친 후 컨베이어 시스템에 의해 후공정으로 이동된다.

PROCESS 04

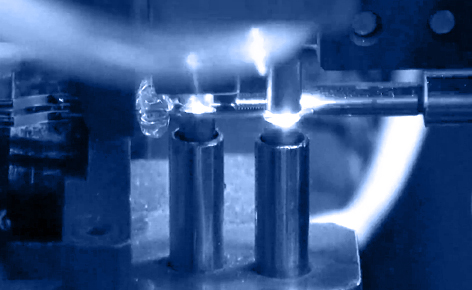

핀치씰링 공정은 마운트 완성품(필라멘트)를 석영유리관 내부에 넣고 1,800℃ 이상의 고온으로 본체관 하단 부분을 가열시켜 핀치몰드로 밀봉하는 공정이다.

작업공정은 마운트 제품과 본체관 제품을 자동으로 투입시켜, 고열로 본체관 가열시 내부 필라멘트 산화발생을 억제하기 위해 특수 혼합가스가 본체관 내부로 투입된다.

순차적으로 본체관 하단 부분을 가열한 후 하단 부분이 완전히 녹았을 때 핀치몰드로 형상을 찍어 빌봉시켜 완성한다.

PROCESS 05

배기 공정은 씰링 완성품을 설비에 투입시켜 특수 혼합가스로 씰링품 내부를 세척한 후 고진공 펌프로 씰링품 내부를 진공시킨다.

씰링품 내부가 고진공 상태가 되었을 때 할로겐 가스를 씰링품 내부로 투입한 후 액화질소(-170℃)로 씰링품 내부의 할로겐 가스를 냉각시킨 후 배기관을 가열버너로 가열하며 꼭지를 절단 봉입하여 마무리한다.

이때부터 할로겐가스를 봉입된 전구는 전구로서의 생명이 시작하게 된다.

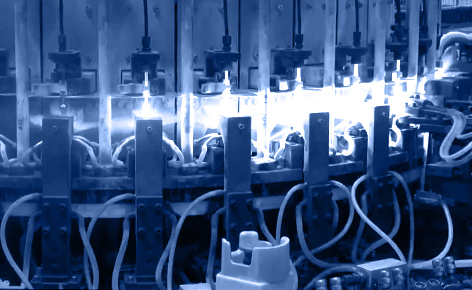

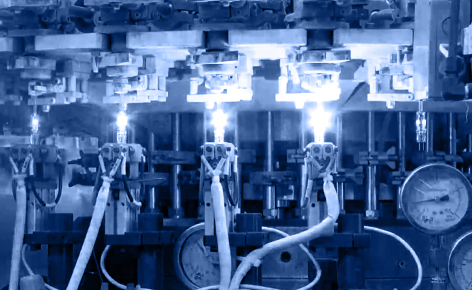

PROCESS 06

PROCESS 07

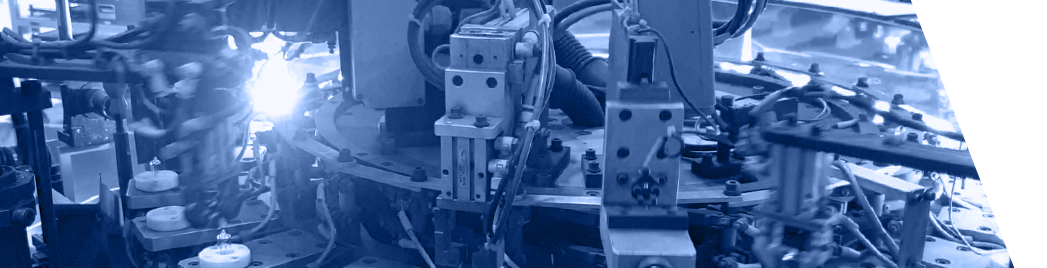

캡슐점등 공정은 필라멘트를 점등시켜 전구의 부점등 유, 무 검사를 거친 후, 비전시스템에 의해 필라멘트의 광중심, 전구의 외관, 전구의 치수 등을 검사하여 합격된 전구만 이송 컨베이어 시스템에 의해 자동으로 팔레트에 적재되어 후공정으로 이동하게 됩니다.

PROCESS 07

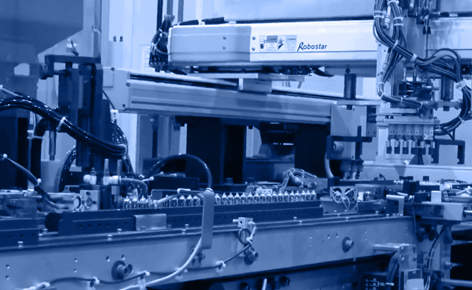

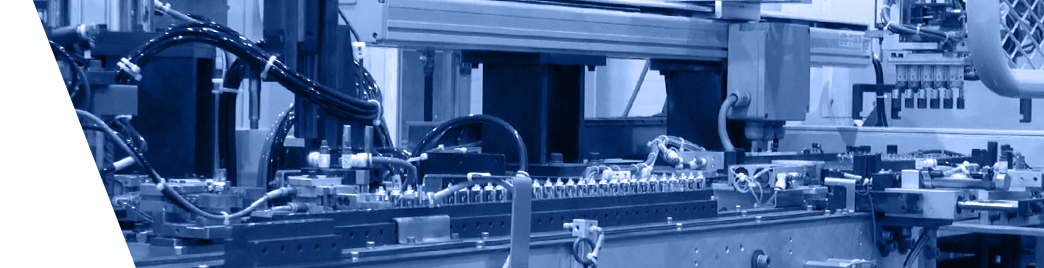

캡핑 & 포커싱 공정은 지그에 고정된 조립 부품들을 입력된 비전 시스템 정보에 의해 Servo motor x, y, z 축 Unit 움직임이 제어되며, 전구의 필라멘트 부분이 정해진 값에 정확하게 초점을 일치시킨 후 레이저 용접으로 완성합니다.

PROCESS 08

PROCESS 08

탑코팅 공정은 자동차의 헤드램프로부터 점등된 전구의 빛이 전방으로 직접 발산하는 것을 억제하기 위해 전구의 유리관 끝단부 표면에 도료로 피막을 형성시키는 공정입니다.

공정 순서는 조립 완성된 제품을 자동으로 투입시켜 유리관 표면 끝부분에 BLACK코팅 도료로 피막을 형성시킨 후 고온으로 도료를 건조시킵니다.

피막형성 후 건조처리가 완료된 제품은 컨베이어 시스템에 의해 후공정으로 이동하게 됩니다.

PROCESS 09

100% 비전 & 마킹공정은 조립이 완성된 제품을 자동화된 비전장비로 전수검사하여 양품과 불량을 자동판정하고 선별합니다.

비전검사시 OK된 제품은 잉크젯 마킹장비의 입력값에 의해 BASE 표면에 [브랜드명, 품번, 규격, 제조년월일, 원산지, 기타 고객요구사항] 등을 잉크젯 프린터로 마킹을 실시하여 완성하는 공정입니다.

작업이 완료된 제품은 컨베이어 시스템에 의해 후공정으로 이동하게 됩니다.

PROCESS 10

완제품 점등 공정은 제품생산의 마지막 공정으로 조립이 완성된 제품을 자동화된 검출시스템에 의해 점등을 실시합니다.

이때 [부점등, 암페어(A) 미달, 용접부 저항치 미달(미리옴mΩ)] 불량을 판정하고 선별하며, 점등검사가 완료된 제품이 설비에서 배출되면 검사자가 육안으로 외관을 선별하게 됩니다.

검사가 완료된 제품은 적재대차에 적재하여 72시간 에이징 공간에 입고되어 에이징이 실시됩니다.

PROCESS 11

자동 완제품 점등 공정은 출하전 최종 마지막 검사공정으로 72시간간 에이징이 완료된 제품을 자동차 헤드램프 실차조건과 가장 유사한 환경조건을 설비에 적용하여 점등시험을 실시합니다.

최종 자동화 점등 설비의 시스템은 전구의 반복적인 점등 ON/OFF 실시 및 전구의 발열상태에 따른 미세한 변화를 감지하여 단 하나의 불량도 유출되지 않도록 하는데 그 목적이 있으며, 이러한 노력은 100만개 중에 단 하나의 불량도 유출을 예방하려는 바이오라이트의 고객만족을 실현시키기 위한 끊임없는 노력입니다.

"불량은 받지도! 만들지도! 보내지도 말자!"

PROCESS 12

THE BEST QUALITY WITH HIGH-TECHNOLOGY

More brightly, More safely...

본사 및 공장

경상북도 김천시 어모면 산업단지 1로 46

T. 054. 439. 0252 F. 054. 439. 0254

E-mail. sns@biolightbulbs.co.kr

광명사무실

경기도 광명시 새빛공원로 67 광명역 자이타워 A동 2107호

T. 02. 6954. 0252 F. 02. 6954. 0253