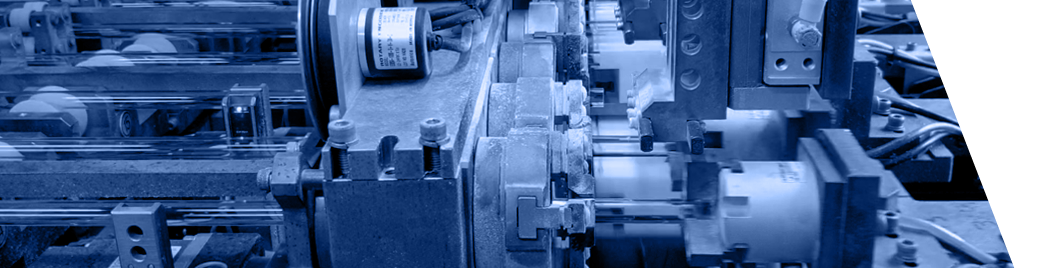

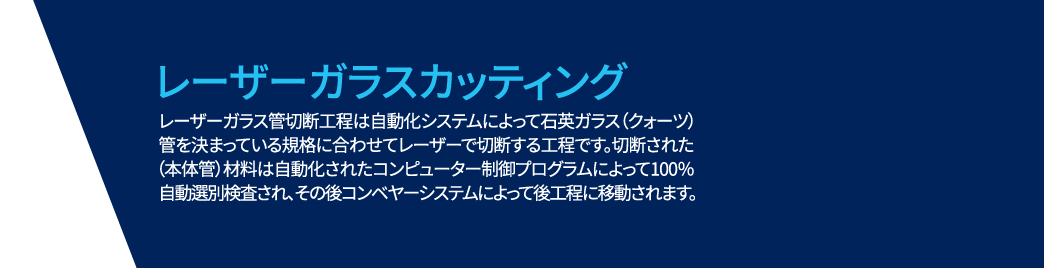

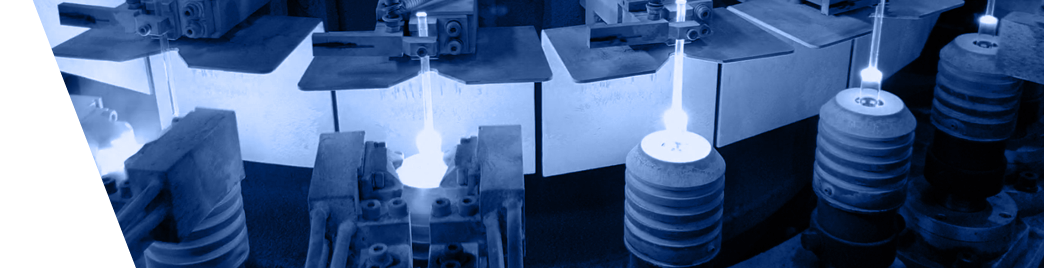

レーザーガラスカッティング

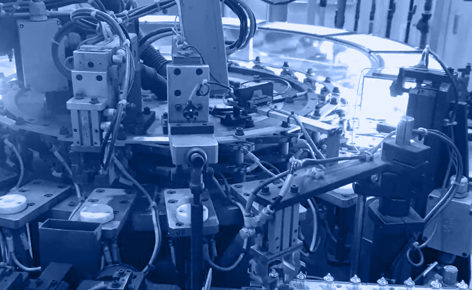

レーザーガラス管切断工程は自動化システムによって石英ガラス(クォーツ)管を決まっている規格に合わせてレーザーで切断する工程です。切断された(本体管)材料は自動化されたコンピューター制御プログラムによって100%自動選別検査され、その後コンベヤーシステムによって後工程に移動されます。

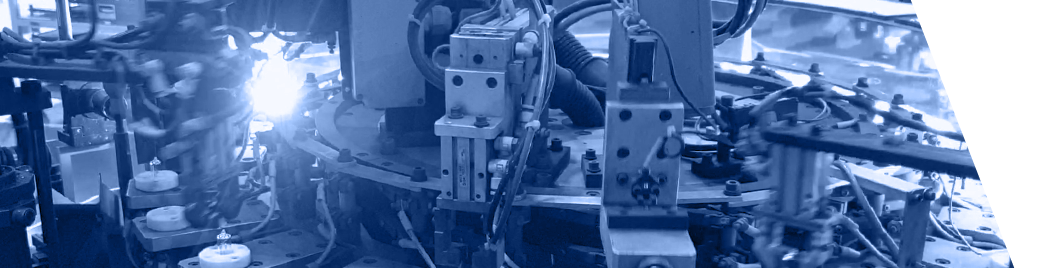

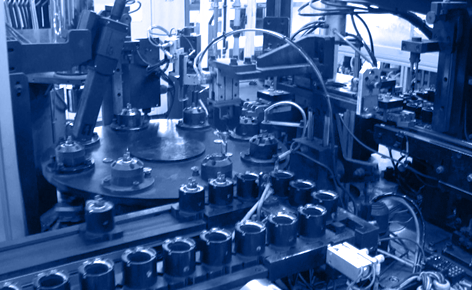

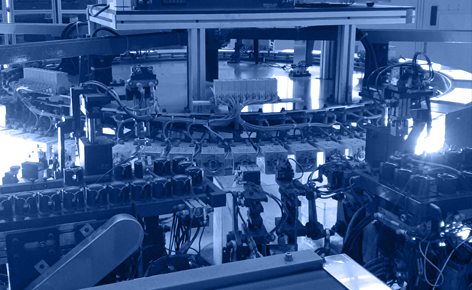

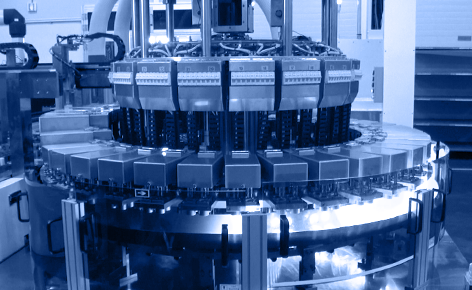

自動化生産工程

バイオライトは品質開発のための最先端装備で

走行中の道路与件によって揃えるべきないろんな試験を通じて厳しく品質を管理しています。

PROCESS 01

PROCESS 02

レーザーガラス管切断工程は自動化システムによって石英ガラス(クォーツ)管を決まっている規格に合わせてレーザーで切断する工程です。切断された(本体管)材料は自動化されたコンピューター制御プログラムによって100%自動選別検査され、その後コンベヤーシステムによって後工程に移動されます。

PROCESS 01

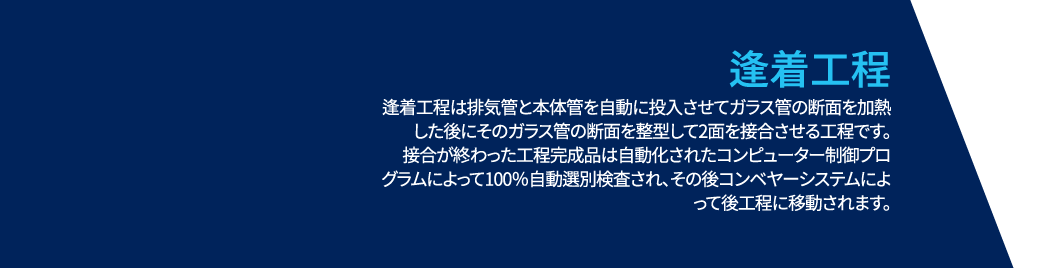

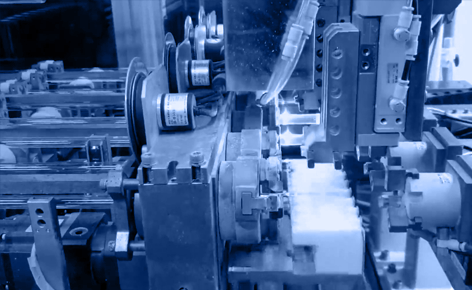

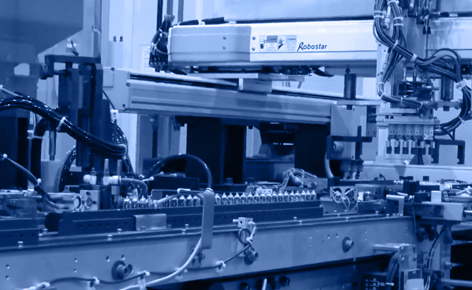

逢着工程は排気管と本体管を自動に投入させてガラス管の断面を加熱した後にそのガラス管の断面を整型して2面を接合させる工程です。

接合が終わった工程完成品は自動化されたコンピューター制御プログラムによって100%自動選別検査され、その後コンベヤーシステムによって後工程に移動されます。

PROCESS 02

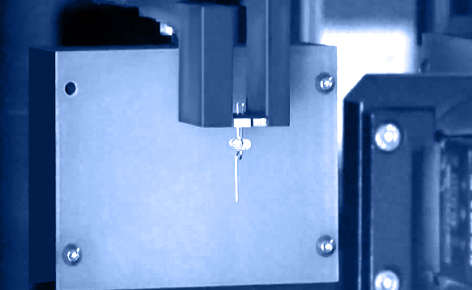

ブリッジ工程は2つのモリブデンワイヤを整型加工させてフィラメントがガラス管内部で高温状態でも固定され光を発散することができるようにフィラメントの筋になる材料を加工する工程です。

作業工程は最初2ポイントで自動でワイヤーが投入されたら決まっている規格に合わせてワイヤーが切断され、フィラメントが固定できるようにワイヤーを整型、その後に2つの整型されたワイヤーの筋部分を加熱された石英ガラス棒包んで融着させます。

PROCESS 03

マウント工程はブリッジにフィラメントを抵抗溶接で工程させ、電圧をしたら電球の内部でフィラメントが発光するようにハロゲン電球内部の準備工程です。

作業工程は「フィラメント、ブリッジ、モリブデンワイヤー、モリブデンフォイル」等の材料が自動に投入され決まっている規格によって生産されます。

PROCESS 04

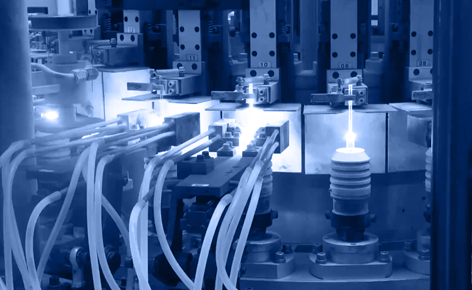

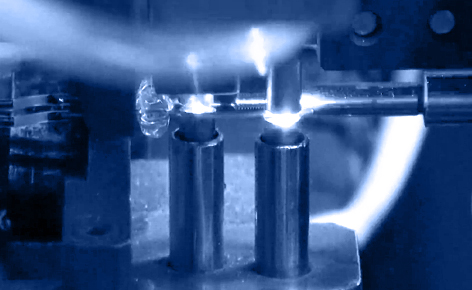

ピンチシーリング工程はマウント完成品(フィラメント)を石英ガラス管の内部に入れ、1,800以上の高温で本体管下段部分を加熱し、ピンチモルドで密封する工程です。

作業工程はマウント製品と本体管製品を自動で投入して、高熱で本体管加熱し内部フィラメント酸化発生を抑制するために特殊混合ガスを本体管内部に投入します。

各部分の加熱バーナーは本体管を順に下段部分を加熱下後に下段部分が完全に鎔ける時ピンチモルドで型像を押さえて密封して完成します。

PROCESS 05

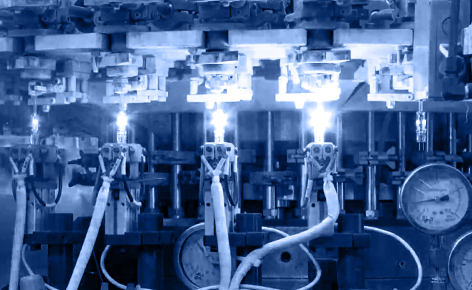

排気工程はシーリング完成品を投入して特殊混合ガスでシーリング品の内部を洗った後高真空ポンプでシーリング品内部を真空状態にします。

シーリング品内部が高真空状態になったらハロゲンガスをシーリング品内部に投入し、その後液化窒素(-170℃)で内部のハロゲンガスを冷却させて排気管をバーナーで加熱、端の部分を切断、封入します。

この時からハロゲンガスが封入された電球は電球としての命が始まります。

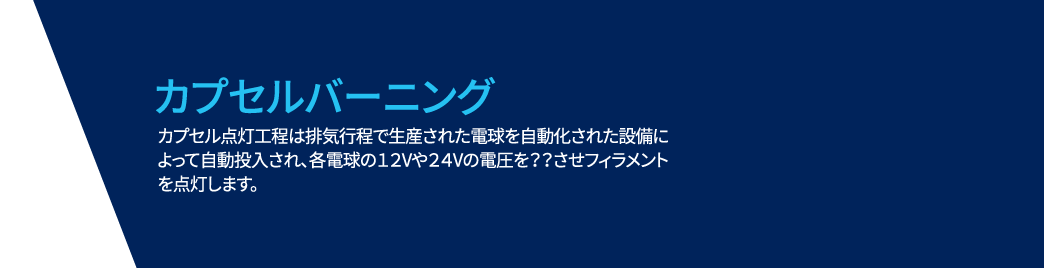

PROCESS 06

PROCESS 07

カプセル点灯工程は排気行程で生産された電球を自動化された設備によって自動投入され、各電球の12Vや24Vの電圧を??させフィラメントを点灯します。

点灯した電球は電球の不点灯の検査をして、ビジョンシステムによってフィラメントの高中心、電球の外観、電球のサイズなどを検査して合格された電球だけ移送コンベヤーシステムによって自動的にパレートに積載され後工程に移動されます。

PROCESS 07

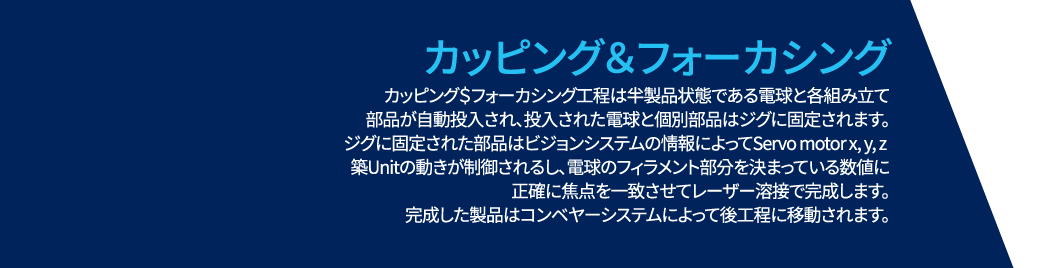

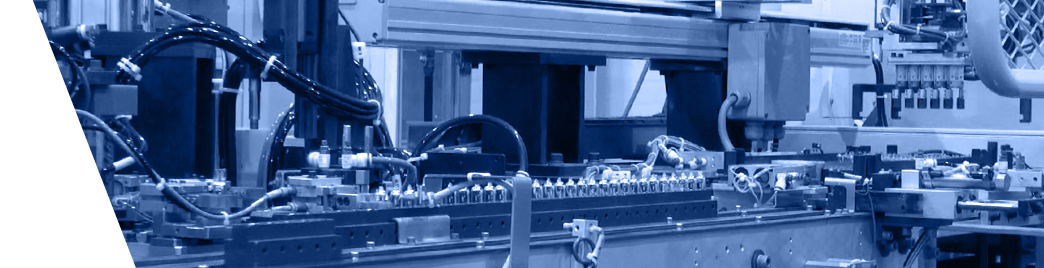

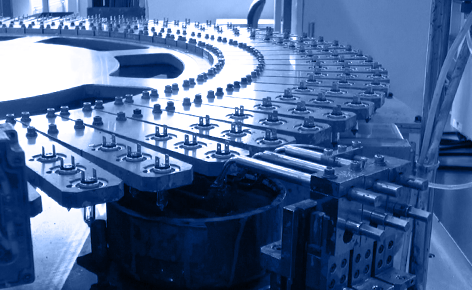

カッピング$フォーカシング工程は半製品状態である電球と各組み立て部品が自動投入され、投入された電球と個別部品はジグに固定されます。

ジグに固定された部品はビジョンシステムの情報によってServo motor x, y, z 築Unitの動きが制御されるし、電球のフィラメント部分を決まっている数値に正確に焦点を一致させてレーザー溶接で完成します。

PROCESS 08

PROCESS 08

タプ・コーティング工程は車のヘッドランプから点灯された電球の光が前方に直接発散するのを抑制するために電球のガラス管の端の部分表面に塗料で被膜を型成する工程です。

工程順序は組み立て終わった製品を自動的に投入してガラス管表面端の部分にブラックコーティング塗料で被膜を型成し、高温で塗料を乾燥させます。

被膜を型成した後乾燥処理が完了された製品はコンベヤーシステムによって後工程に移動されます。

PROCESS 09

100%ビジョン&マーキング工程は組み立てが終わった製品を自動化されたビジョン装備で全量検査して良品と不良を自動判断して選別します。

ビジョン検査時OKされた製品はインクジェットマーキング装備の入力数値によってベース表面に「ブランド名、品番、規格、製造年月日、原産地、他にお客さんの要求事項」などをインクジェットプリンターでマーキングを実施して完成する工程です。

作業完了製品はコンベヤーシステムによって後工程で移動されます。

PROCESS 10

完製品点灯工程は製品生産の最終工程で、組み立てが完成された製品を自動検出システムによって点灯を実施します。

この時、「断線、アンペア(A)未達、溶接部分抵抗値未達(ミリオンmΩ)」不良を判定、選別し、点灯検査が終わった製品が設備で排出されば検査者が肉眼で外観を選別することになります。

検査完了の製品は適材車に適材して72時間エージング室に入庫し、エージングを実施します。

PROCESS 11

自動かん製品点灯工程は出荷前採取検査工程で、72時間のエージングが終わった製品を車ヘッドランプ実車条件と一番似ている環境条件を設備に適用して点灯試験を行います。

最終自動化点灯設備のシステムは電球の繰り返し点灯ON・OFF実施, して一つの不良も出ないようにすることが目的であり、こんな努力は 100万個の中で一つの不良の輸出を予防 しようとするバイオライトの顧客満足ための努力です。

“不良は受けるのも!作るのも!送るのも!NO!”

PROCESS 12

THE BEST QUALITY WITH HIGH-TECHNOLOGY

More brightly, More safely...

Head office and Factory

46, Saneopdanji 1-ro, Eomo-myeon, Gimcheon-si, Gyeongsangbuk-do, Republic of Korea

T. +82-54-439-0252 F. +82-54-439-0254

E-mail. sns@biolightbulbs.co.kr

Gwangmyeong Office

67, Saebitgongwon-ro, XI TOWER A-dong 2107

Gwangmyeong-si, Gyeonggi-do, Republic of Korea

T. +82-2-6954-0252 F. +82-2-6954-0253